SOMMAIRE

- Une expertise reconnue

- Verres incassables : une solution sur mesure pour l’industrie événementielle

- La réponse de BG Plastic : un concentré d’innovation

- Défis relevés avec brio

- Leçons apprises et perspectives d’avenir

Imaginez des verres incassables, élégants et parfaitement adaptés aux exigences des professionnels de l’événementiel. C’est le défi relevé par BG Plastic, expert en injection plastique, qui révolutionne l’industrie des loisirs par son savoir-faire et sa capacité d’innovation.

Une expertise reconnue

Fondée en 2001 par Mohand Boumertit, BG Plastic s’est rapidement imposée comme un acteur majeur dans le domaine de l’injection plastique. Spécialisée dans la conception et la production de pièces techniques sur mesure, l’entreprise accompagne de nombreux acteurs de l’industrie des loisirs dans leurs projets les plus ambitieux. Basée à Saint-Laurent-de-Mure, BG Plastic dispose d’un site de production de près de 3 850 m², dont une récente extension de 850 m² dédiée à l’assemblage et au montage automatiques.

BG Plastic en chiffres :

- Plus de 30 projets réalisés dans le secteur du sport et des loisirs

- Transformation de plus de 500 tonnes de matières par an

- Parc de 18 presses à injecter de 50 à 500 tonnes

- Capacité de production de pièces de moins d’un gramme à 1,5 kg

Verres incassables : une solution sur mesure pour l’industrie événementielle

Un acteur majeur de l’industrie des loisirs et de l’e-commerce, spécialisé dans la fourniture d’équipements pour les professionnels de l’hôtellerie et de la restauration (CHR), souhaitait proposer à ses clients des verres incassables alliant élégance, résistance et sécurité. Ce projet, représentant un investissement conséquent pour le client car il s’agissait de son premier projet d’envergure dans ce domaine, nécessitait un partenaire capable de répondre à des exigences strictes :

- Résistance aux chocs exceptionnelle

- Conformité aux normes de sécurité alimentaire

- Esthétique attrayante et proche du verre traditionnel

- Possibilité de personnalisation (multiples motifs et couleurs)

- Capacité de production en grande série

- Durabilité pour un usage intensif

La réponse de BG Plastic : un concentré d’innovation

Analyse et conception:

Le bureau d’études de BG Plastic a méticuleusement analysé les spécifications du client. Grâce au logiciel de conception 3D Top Solid V7, l’équipe a optimisé le design des verres pour répondre aux exigences techniques tout en conservant une esthétique raffinée.

Choix des matériaux:

Après une étude approfondie, BG Plastic a sélectionné un polymère spécifique offrant :

- Une résistance aux chocs exceptionnelle

- Une transparence comparable à celle du verre

- Une conformité aux normes de sécurité alimentaire

- Une durabilité élevée pour un usage intensif

Processus de production :

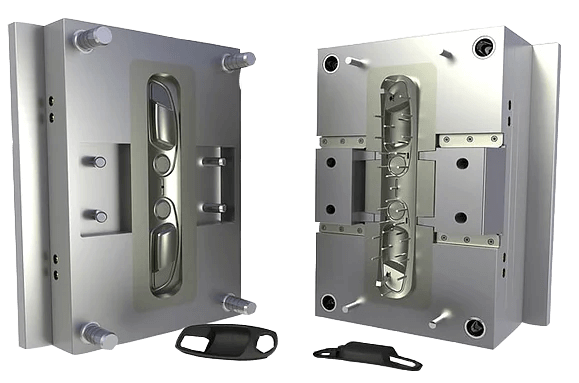

- Conception et fabrication des moules.

- Utilisation de la technologie CFAO pour une précision maximale.

- Injection plastique : Utilisation de presses à injecter adaptées à la taille des pièces.

- Contrôle qualité : Tests de résistance aux chocs sur chaque lot de production.

- Personnalisation : Mise en place d’un processus de marquage par tampographie pour la personnalisation des verres.

Innovation technologique :

BG Plastic a déployé son expertise en mettant en œuvre plusieurs innovations pour ce projet :

- Développement d’un processus d’injection spécifique pour garantir la transparence et la résistance des verres en contrôlant précisément la température et la pression d’injection.

- Optimisation du design des moules pour permettre une production rapide et économique grâce à l’utilisation de techniques d’usinage de pointe.

- Mise en place d’un système de personnalisation flexible pour répondre aux besoins variés des clients finaux en intégrant un atelier de tampographie à la ligne de production.

Résultats pour le client :

- Un produit de haute qualité répondant à toutes les spécifications techniques.

- La capacité de répondre à une demande croissante du marché des événements.

- Une différenciation par rapport à la concurrence grâce à un produit innovant.

- La réduction des coûts liés aux bris de verre lors des événements et une image haut de gamme.

Résultats pour BG Plastic :

- Le renforcement de son expertise dans le secteur des loisirs et de l’événementiel.

- Le développement de nouvelles compétences en matière de personnalisation de produits.

- L’ouverture de nouvelles opportunités dans le marché de l’hôtellerie et de la restauration.

- La démonstration de sa capacité à gérer des projets complexes et innovants.

Défis relevés avec brio :

- Défi 1 : Transparence et résistance. Obtenir un produit à la fois transparent comme du verre et résistant aux chocs était un défi technique majeur.

- Solution : BG Plastic a collaboré étroitement avec ses fournisseurs de matières premières pour développer un compound spécial offrant le meilleur compromis entre transparence et résistance.

- Défi 2 : Personnalisation à grande échelle. La demande de personnalisation des verres pour différents événements nécessitait un processus flexible et efficace.

- Solution : Mise en place d’un atelier de marquage par tampographie intégré à la ligne de production, permettant une personnalisation rapide et de qualité.

- Défi 3 : Respect des normes alimentaires. Les verres devaient être conformes aux normes strictes de sécurité alimentaire tout en résistant à un usage intensif.

- Solution : Sélection minutieuse des matériaux et mise en place de procédures de contrôle qualité rigoureuses à chaque étape de la production.

Leçons apprises et perspectives d’avenir :

Ce projet a confirmé l’importance de la collaboration étroite avec les fournisseurs, la valeur ajoutée d’une approche intégrée et le potentiel du marché de l’événementiel pour les produits innovants et durables. BG Plastic prévoit d’investir dans des technologies de personnalisation plus avancées, de renforcer ses capacités en R&D matériaux et d’explorer les possibilités offertes par les matériaux biodégradables.

Témoignage client :

« Notre première collaboration s’est faite sur ce projet de fabrication de trois moules pour des verres incassables. Il s’agissait de fournir les professionnels CHR tels que les traiteurs, pour les événements, etc. Parce que c’était notre premier gros projet, nous avions prévu des investissements en conséquence. BG Plastic a su répondre à nos attentes et même les dépasser, en nous proposant une solution innovante et parfaitement adaptée à nos besoins. »

Façonnons l’avenir des loisirs !

Fort de cette expérience, BG Plastic est idéalement positionné pour aborder de nouveaux défis dans le secteur des loisirs et au-delà. L’entreprise continue d’investir dans les technologies de pointe et la formation de ses équipes pour rester à la pointe de l’innovation en injection plastique.

Vous avez un projet innovant ? Contactez BG Plastic dès aujourd’hui ! Leur équipe d’experts sera ravie d’explorer avec vous les possibilités offertes par l’injection plastique moderne pour transformer vos idées en réalité.

![[Fiche Qualité] 6.1 Les défauts courants en injection](https://www.bgplastic.com/wp-content/uploads/2019/11/pieces-plastiques-400x250.jpg)

![[Fiche Presse & Périphérique] 5.1 Principe de l’injection plastique](https://www.bgplastic.com/wp-content/uploads/2023/03/presse-400x250.png)

![[Fiche Moule] 4.1 Le moule : Principe, éléments et lexique](https://www.bgplastic.com/wp-content/uploads/2019/08/02-Moule-injection-plastique-400x250.png)