SOMMAIRE

- Définition du métier de mouliste

- Le processus de conception d’un moule

- La fabrication des moules d’injection plastique

- Les compétences requises pour être un bon mouliste

- L’évolution du métier de mouliste

- Les moulistes : artisans du futur dans l’industrie du plastique

En plein cœur de l’industrie plastique, un artisan souvent méconnu façonne notre quotidien en silence : le mouliste. Expert dans la conception et la fabrication de moules pour l’injection plastique, ce spécialiste joue un rôle déterminant dans la production d’une multitude d’objets qui nous entourent. Des pièces automobiles aux emballages alimentaires, des composants électroniques aux jouets pour enfants, il n’est pas exagéré de dire que nous vivons dans un monde modelé par les moulistes.

Cet article propose une plongée dans l’univers fascinant du mouliste, cet outilleur spécialisé. Nous aborderons non seulement le processus détaillé de conception et de fabrication des moules d’injection plastique, mais aussi les compétences requises pour exercer ce métier, ainsi que l’impact des progrès technologiques sur son évolution.

Que vous soyez un professionnel de l’industrie plastique cherchant à approfondir vos connaissances, ou simplement curieux de comprendre comment les objets en plastique que nous utilisons chaque jour prennent forme, ce guide est fait pour vous.

Alors, prêt à découvrir le monde fascinant du mouliste ? Allons-y sans plus attendre.

Définition du métier de mouliste

Le mouliste occupe une position clé dans l’industrie plastique, bien qu’il soit souvent en retrait de la production de masse de pièces plastiques. Il est temps de mettre en lumière ce métier essentiel, et de comprendre ses responsabilités et son rôle central dans l’industrie.

Le rôle du mouliste

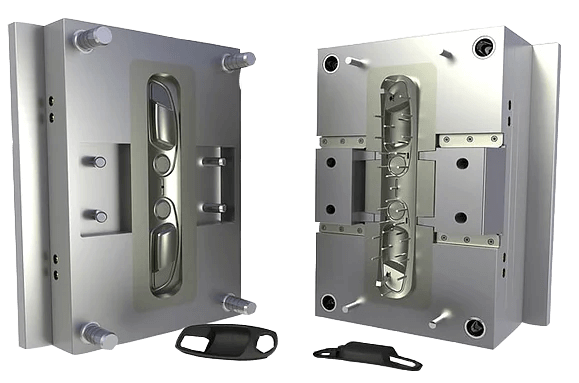

Le mouliste est, avant tout, un expert en outillage spécialisé. Son rôle principal est la conception et la fabrication de moules destinés à l’injection plastique. Ces moules, généralement fabriqués à partir de matériaux durables et résistants comme l’acier, servent à former les pièces plastiques lors du processus d’injection.

Son travail commence par l’interprétation d’un cahier des charges détaillé, souvent fourni par un ingénieur de production ou un designer. Il réalise ensuite un dessin technique précis du moule à concevoir. Ce dessin sert de base à la fabrication du moule, qui doit respecter des tolérances très strictes pour garantir la qualité et la précision de la pièce finale.

Le processus de fabrication du moule lui-même est complexe et nécessite un large éventail de compétences techniques. L’usinage, le polissage, le montage et l’ajustement des différentes parties du moule sont des étapes critiques qui nécessitent une précision et une attention aux détails exceptionnelles.

L’importance du mouliste dans l’industrie plastique

L’importance du mouliste dans l’industrie plastique est difficile à surestimer.

Un rapport de Grand View Research souligne que le marché mondial de l’injection plastique devrait atteindre 478,72 milliards de dollars d’ici 2025, montrant à quel point cette industrie est vitale dans le monde moderne.

Le mouliste, en tant que concepteur et fabricant des moules utilisés dans ce processus, est donc un acteur essentiel de cette croissance. Chaque objet en plastique que nous utilisons dans notre quotidien, qu’il s’agisse d’un téléphone portable, d’un jouet pour enfant, d’un composant automobile ou d’un emballage alimentaire, est le produit d’un moule conçu et fabriqué par un mouliste.

Un exemple concret serait la production en série d’une nouvelle bouteille de boisson. Le design original de la bouteille est d’abord créé par une équipe de designers. C’est ensuite le mouliste qui transforme ce design en un moule fonctionnel qui sera utilisé pour fabriquer des millions de bouteilles identiques. Sans le travail précis et méticuleux du mouliste, il serait impossible de produire ces bouteilles en grande quantité tout en garantissant leur uniformité et leur qualité.

En résumé, le mouliste est un artisan essentiel dans l’industrie plastique. Son rôle dans la conception et la fabrication de moules d’injection plastique est vital pour la production de masse de pièces plastiques de qualité. La prochaine fois que vous tiendrez un objet en plastique dans votre main, pensez au mouliste qui a contribué à sa création.

Le processus de conception d’un moule

Le métier du mouliste repose essentiellement sur un processus en trois étapes clés : les étapes préliminaires, la réalisation du dessin technique et le choix des matériaux. C’est un travail complexe qui requiert une attention méticuleuse aux détails et une compréhension approfondie de la plasturgie.

Les étapes préliminaires

Avant même de commencer à dessiner ou à choisir des matériaux, le mouliste doit comprendre en détail les exigences du produit à produire. Il s’agit d’analyser les spécifications du client, de comprendre le design requis et de déterminer les critères de qualité et les contraintes de production.

Par exemple, un mouliste pourrait étudier un prototype ou un dessin d’une nouvelle pièce de voiture, prenant en compte les dimensions, la fonctionnalité, l’esthétique et les exigences de résistance et de durabilité.

Ensuite, une réflexion stratégique est nécessaire pour définir le processus de fabrication le plus efficace. Les aspects tels que le nombre de cavités du moule, le point d’injection, le système de refroidissement et le système d’éjection doivent être définis à ce stade.

La réalisation du dessin technique

Une fois que le mouliste a une idée claire de ce qui est nécessaire, il peut commencer à dessiner le moule. À l’aide de logiciels de CAO (Conception Assistée par Ordinateur), le mouliste crée un modèle 3D précis du moule.

Selon une étude de l’Université de Manchester, l’utilisation de la CAO dans l’industrie de la plasturgie a révolutionné la précision et l’efficacité de la conception des moules

Le dessin technique réalisé à ce stade est détaillé et précis, comportant toutes les informations nécessaires pour l’usinage du moule, y compris les dimensions, les tolérances et les matériaux. Il montre également comment les différentes parties du moule s’emboîtent et fonctionnent ensemble pour produire la pièce finale.

Le choix des matériaux

Le dernier élément crucial de la conception d’un moule est le choix des matériaux. Les matériaux doivent être choisis en fonction de la durabilité, de la résistance à la chaleur, de la corrosion et de l’usure.

Il est également important de tenir compte des propriétés du plastique à injecter. Par exemple, certains plastiques peuvent être plus abrasifs ou nécessiter des températures d’injection plus élevées, ce qui peut influencer le choix des matériaux du moule.

La fabrication des moules d’injection plastique

La fabrication des moules d’injection plastique est un processus complexe et précis, qui requiert une grande expertise et des outils spécifiques. Il s’agit d’un véritable travail d’orfèvre, mené par le mouliste, où chaque détail compte.

La préparation des matériaux

La première étape de la fabrication d’un moule est la préparation des matériaux. Le choix du matériau dépend de nombreux facteurs tels que le type de plastique à injecter, le volume de production et la complexité de la pièce à fabriquer.

Des matériaux couramment utilisés comprennent l’acier, l’aluminium et le cuivre, chaque matériau ayant ses propres avantages et inconvénients. Par exemple, l’acier est souvent privilégié pour sa durabilité et sa résistance à l’usure, alors que l’aluminium peut être préféré pour sa facilité d’usinage et sa conductivité thermique.

L’usinage du moule

Une fois les matériaux préparés, vient l’étape de l’usinage. Cette phase est cruciale, car elle va déterminer la précision et la qualité du moule. Elle est généralement réalisée à l’aide de machines à commande numérique (CNC), qui permettent de travailler le matériau avec une précision extrême, au dixième de millimètre près.

Le processus d’usinage comprend plusieurs étapes, dont :

- Le fraisage,

- Le perçage, et

- L’électroérosion pour les détails les plus fins.

C’est lors de cette phase que les caractéristiques spécifiques du moule prennent forme, comme les cavités qui donneront leur forme aux pièces injectées, ou les systèmes de canaux par lesquels le plastique fondu sera injecté.

Les finitions et le contrôle qualité

Une fois le moule usiné, il passe par une phase de finition. Cette étape peut comprendre le polissage des surfaces du moule pour améliorer le flux du plastique et la qualité de la surface des pièces produites, ou l’application de revêtements spécifiques pour améliorer la résistance à l’usure du moule.

Le contrôle qualité intervient ensuite. Il consiste à vérifier la précision du moule, l’absence de défauts, et sa conformité avec les spécifications du dessin technique. Cette étape peut impliquer des tests d’injection avec le plastique destiné à être utilisé, afin de s’assurer que le moule produit des pièces conformes aux attentes.

Il est à noter qu’un seul moule peut prendre plusieurs semaines à plusieurs mois pour être fabriqué, en fonction de sa complexité. C’est un investissement en temps et en ressources, mais qui est essentiel pour garantir la production efficace et de haute qualité des pièces en plastique.

Les compétences requises pour être un bon mouliste

Les compétences techniques

Un mouliste doit maîtriser un éventail de compétences techniques. Premièrement, une connaissance approfondie des matériaux utilisés pour la fabrication des moules est indispensable. Cela implique de comprendre leurs propriétés, comment ils réagissent sous différentes conditions, et comment ils influencent le produit final.

Deuxièmement, les moulistes doivent être compétents dans la lecture et l’interprétation de dessins techniques et de plans. Ils doivent également maîtriser l’usage de logiciels de CAO pour la conception des moules.

Enfin, un mouliste doit avoir une solide connaissance des techniques d’usinage, y compris l’opération de diverses machines-outils et la compréhension des paramètres d’usinage pour chaque matériau.

Les soft skills

Outre les compétences techniques, un mouliste doit posséder un certain nombre de soft skills. L’attention au détail est cruciale, car la moindre erreur dans un moule peut avoir des conséquences majeures sur le produit final.

En plus de la minutie, la capacité à résoudre les problèmes est essentielle. Par exemple, si un moule ne produit pas le résultat souhaité, le mouliste doit être capable de déterminer pourquoi et comment le corriger. La créativité et l’innovation sont également des compétences précieuses, permettant de trouver de nouvelles solutions et d’améliorer constamment les processus de fabrication.

Enfin, les moulistes doivent faire preuve d’un bon esprit d’équipe. Ils travaillent souvent en collaboration avec d’autres professionnels, tels que les ingénieurs en plasturgie et les opérateurs de machines, pour assurer une production efficace.

La formation et l’expérience nécessaire

Généralement, pour devenir mouliste, une formation en mécanique, en outillage ou en plasturgie est requise. Cela peut être un CAP Outillage, un Bac Pro Technicien outilleur ou encore un BTS Conception des processus de réalisation de produits. La formation apporte les bases techniques nécessaires et souvent une première expérience grâce aux stages en entreprise.

Cependant, la formation seule n’est pas suffisante. L’expérience pratique est une composante essentielle pour devenir un bon mouliste.

Le métier de mouliste est un mélange d’art et de science, nécessitant une combinaison unique de compétences techniques et de soft skills, ainsi qu’une formation adéquate et de l’expérience pratique. En maîtrisant ces aspects, un mouliste peut jouer un rôle clé dans l’industrie de l’injection plastique et contribuer à façonner notre monde.

L’évolution du métier de mouliste

Les progrès technologiques et leur impact

Le monde de la fabrication des moules a connu des transformations profondes au fil des ans, due largement à l’avancée technologique. L’arrivée de la conception assistée par ordinateur (CAO) a révolutionné le métier de mouliste. Alors qu’autrefois les plans étaient dessinés à la main, nécessitant des heures de travail précis et minutieux, ils sont maintenant créés numériquement avec une précision sans précédent.

La fabrication assistée par ordinateur (FAO) a également eu un impact considérable, permettant la production de moules d’une complexité et d’une précision autrefois inimaginables.

Enfin, l’essor de l’impression 3D offre de nouvelles opportunités. Certaines entreprises utilisent déjà cette technologie pour la fabrication de moules prototypes, accélérant ainsi le processus de conception et de test.

Les défis et opportunités pour le mouliste moderne

Face à ces évolutions technologiques, le mouliste moderne doit s’adapter. L’apprentissage continu est devenu un impératif, que ce soit pour maîtriser les nouveaux outils numériques ou pour comprendre les dernières innovations matérielles.

Voici quelques défis majeurs pour le mouliste moderne :

- Maîtriser les nouvelles technologies : CAO, FAO, impression 3D…

- S’adapter aux exigences environnementales : utilisation de matériaux recyclés, minimisation des déchets…

- Répondre aux besoins croissants en matière de personnalisation : production de séries plus courtes, moules plus polyvalents…

Malgré tout, ces défis peuvent aussi être vus comme des opportunités. Par exemple, la capacité à concevoir des moules pour l’injection de plastiques recyclés peut offrir un avantage compétitif à notre époque où la durabilité est de plus en plus valorisée. De même, la maîtrise des outils numériques peut ouvrir la voie à de nouveaux marchés, tels que la fabrication à la demande.

L’évolution du métier de mouliste n’est pas sans difficultés, mais pour ceux qui sont prêts à embrasser le changement, l’avenir offre d’excitantes perspectives.

Les moulistes : artisans du futur dans l’industrie du plastique

Pour résumer, le métier de mouliste est au cœur de l’innovation dans l’industrie de l’injection plastique. Malgré les défis posés par les progrès technologiques et les changements environnementaux, les moulistes continuent de s’adapter et de façonner le monde autour de nous.

Que vous soyez dans le secteur de l’injection plastique ou que vous cherchiez à comprendre comment vos produits prennent forme, il est clair que le rôle du mouliste est vital. Ce sont ces artisans spécialisés qui donnent vie à nos idées et nos innovations, en concevant et en fabriquant les moules qui sont à l’origine de tant de produits que nous utilisons quotidiennement.

Êtes-vous confronté à des défis en matière de conception et de fabrication de moules pour l’injection plastique ? Chez BG Plastic, nous disposons de l’expertise nécessaire pour vous aider. Grâce à notre équipe de moulistes expérimentés et à nos technologies de pointe, nous sommes prêts à relever tous les défis. Des moules standards aux conceptions personnalisées, nous sommes là pour vous accompagner à chaque étape du processus.

N’hésitez pas à nous contacter pour discuter de vos besoins spécifiques. Ensemble, façonnons l’avenir de l’injection plastique.

![[Fiche Qualité] 6.1 Les défauts courants en injection](https://www.bgplastic.com/wp-content/uploads/2019/11/pieces-plastiques-400x250.jpg)

![[Fiche Presse & Périphérique] 5.1 Principe de l’injection plastique](https://www.bgplastic.com/wp-content/uploads/2023/03/presse-400x250.png)

![[Fiche Moule] 4.1 Le moule : Principe, éléments et lexique](https://www.bgplastic.com/wp-content/uploads/2019/08/02-Moule-injection-plastique-400x250.png)