Plus de la moitié des matières plastiques ont été fabriquées depuis 2005. Cependant, le procédé existe depuis plus de deux millénaires.

Petit cours d’histoire

De l’Antiquité au XIXème siècle

Le caoutchouc, l’ambre ou encore les écailles de tortue étaient chauffés puis moulés pour faire de nombreux objets. D’origine naturelle, ils étaient issus de matières premières non fossiles et connaissaient peu de transformation. On trouve des traces de fabrication du latex en Amérique du Sud 1600 ans avant notre ère pour en faire des balles ou des figurines !

Les plastiques “artificiels” se développent au XIXe siècle dont voici quelques exemples :

- La Parkésine, à partir de cellulose de végétaux, obtenu par Alexander Parkes en 1862.

- Le Celluloïd naît en 1870 entre les mains de John Weslay Hyatt

- La bakélite apparaît en 1907, créée par le chimiste Leo Baekeland, basée sur un polymère synthétique

- Le cellophane est créé en 1908 par J. Branderberger

- Le PVC apparaît sur le marché en 1926 grâce à Waldo Semon et la société B.F. Goodrich en stabilisant la formule des chimistes Ivan Ostromislensky et Fritz Klatte

- Le polyamide est annoncé en 1935, au coefficient de friction faible et prouvera son efficacité dans les parachutes des GI lors du débarquement de 1945

- Le téflon (polytétrafluoréthylène) est créé en 1938, c’est un isolant à l’excellente résistance qui sert tant pour les vêtements techniques (goretex), les poêles que dans l’industrie nucléaire militaire

- Le silicone ou le caoutchouc synthétique apparaissent en 1940 pour les besoins de matières premières dans les pays en conflit de la 2e Guerre Mondiale.

Du XXème siècle à nos jours

Le XXème siècle voit donc se démocratiser la fabrication de ces matières avec l’industrialisation du monde. On le trouve aujourd’hui partout autour de nous et on l’utilise au quotidien. Il fût même un temps où il meublait nos habitations ! Eh oui, le Formica connu scientifiquement comme le mélamine-formol est découvert en 1941.

Les années 1990 voient enfin l’essor des bioplastiques tels que le PLA, les PHAs ou les amidons plastifiés grâce au développement de la chimie verte.

Le XXIème siècle marque un tournant du mode de pensée. En effet, la prise de conscience universelle des enjeux environnementaux oblige à revoir la copie sur la fabrication des matières plastiques mais aussi sur la fin de vie : biodégradabilité, recyclage, matières premières renouvelables, utilisation raisonnée des matériaux… En parallèle, la législation suit l’inquiétude générale : les sacs plastiques à usage unique sont interdits depuis 2016, le suremballage doit être limité et le plastique compostable développé depuis 2020.

Petit cours technique

Les matières plastiques sont classées en trois catégories.

Les thermoplastiques

Sous l’effet de la chaleur, ils fondent ou se ramollissent pour être remodelés indéfiniment sans modification de leurs propriétés chimiques. Ils durcissent en refroidissant. Le recyclage est facilité par rapport aux deux catégories suivantes. Ils représentent les ¾ de la production de matières plastiques dans le monde.

Quand vous êtes parent, c’est là que le bât blesse. Vous savez, ces petites briques de jeu que vos enfants laissent traîner et qui vous font hurler à la mort quand vous marchez dessus ? Voilà l’acrylonitrile butadiène styrène (ABS) dont les propriétés sont la rigidité (oui, aïe), la légèreté (oui, vous ne l’avez pas vu) et la résilience (oui, apprenez à votre enfant à ranger ses jouets).

Vous êtes artisan ? Alors le polychlorure de vinyle (PVC) est votre allié pour sa rigidité, sa dureté, sa non-flottaison, son imperméabilité et sa résistance à l’acide. Merci le plastique de ne pas nous obliger à appeler le plombier tous les quatre matins.

Vous êtes vintage ou mécano ? Alors vous connaissez le polycarbonate(PC), transparent et résistant aux chocs, qui sert à la fabrication des CD et DVD (ancêtres des plateformes de streaming et de musique) ou encore pour les vitres de phares et les casques de moto.

Dans l’alimentation et le textile, on trouvera le polystyrène (PS), le polyamide ou nylon (PA) ou le polyester linéaire (PET).

Les thermodurcissables

Ils restent durs en permanence, même sous la chaleur. A la fabrication, ils perdent leur propriété élastique et conservent donc la même rigidité jusqu’à sa décomposition. Ils sont difficiles à recycler par conséquent.

Les Aminoplastes (MF et UF) possèdent résilience, résistance à la chaleur et à la corrosion. On les utilise pour la vaisselle en plastique, par exemple (oui, la vaisselle que nous avions enfants et qui nous servaient au lancer de purée).

En termes de dureté et d’isolation thermique/électrique, on trouve les phénoplastes, dont l’utilisation courante se fait en aéronautique et en électricité ainsi que pour des poignées de casserole par exemple.

Enfin, pour les amoureux de sports, les polyesters réticulés (UP) à la dureté/résilience/résistance mécanique et à l’isolation électrique servent pour les coques de bateaux ou encore les cannes à pêche…

Les élastomères

Avec ses propriétés proches du caoutchouc naturel, ils sont très élastiques et extensibles. Il en existe des naturels (latex sécrété par l’hévéa par exemple) et d’autres synthétiques (créés en labo par vulcanisation). Comme les thermodurcissables, ils sont difficiles à recycler malgré leurs propriétés mécaniques.

Le polychloroprène ou Néoprène sert pour les vêtements techniques de sport notamment en plongée ou encore pour l’adhésif.

L’élastomère de silicone est utilisé en construction car il est élastique, résistant et possède une isolation électrique et thermique.

Le caoutchouc butadiène-styrène se retrouve en mécanique pour faire des pneus ou encore de l’élastique.

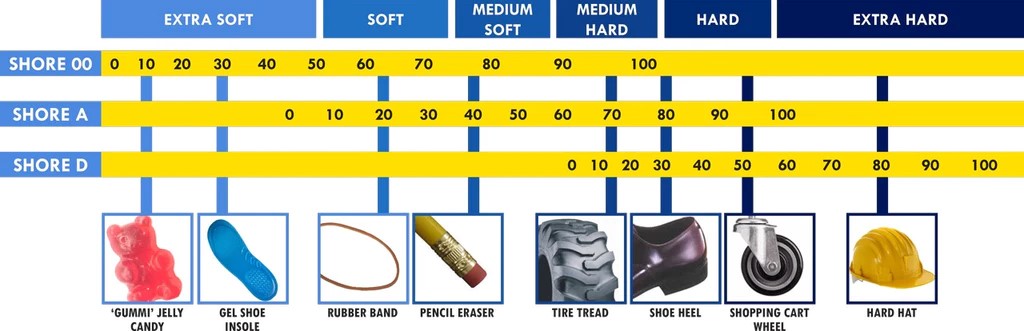

On mesure la dureté d’un élastomère en shore :

Leurs points communs

Suivant la matière plastique, les propriétés lui sont donc propres mais dans leurs propriétés générales, on retrouve des points communs : légèreté, résistance à la corrosion, fabrication par la chaleur ou sous pression, durabilité, isolation thermique/électrique, résistance, économique.

En revanche, elles ont aussi un inconvénient commun majeur : obtenues à partir d’une ressource fossile non renouvelable (le pétrole), le recyclage ne doit pas être négligé.

Pour améliorer leur durée de vie, ralentir leur dégradation irréversible, des moyens de protection peuvent s’avérer utiles : revêtement imperméable, substance antioxydantes, pigments de couleur…

Quid de BG Plastic ?

BG Plastic, comme notre nom l’indique, travaille les pièces en plastique !

Suivant votre besoin et l’exigence de la pièce, nous vous conseillons le matériau adapté. Spécialiste de l’injection plastique en électrotechnique, ce sont plus de 450 tonnes de matières transformées dans le secteur pour des pièces exigeant une grande thermorésistance ou encore une forte résistance à l’abrasion, répondant à des normes rigoureuses.

De même, nous répondons avec autant de rigueur aux exigences de fabrication des pièces dans le secteur automobile avec par exemple plus de 300 tonnes de polyamide transformées par an.

Dans les sports et loisirs, BG Plastic a accompagné plus de 30 projets pour les fabricants d’équipements sportifs avec des matériaux devant résister aux variations de températures et aux UV sans perdre leurs caractéristiques techniques ou d’aspects. Pour ce secteur, c’est plus de 100 tonnes par an qui sont utilisées, telles que : élastomères, polypropylène, polyamides, compounds spéciaux…

Enfin, dans le domaine mécanique, BG Plastic collabore pour améliorer les performances des pièces clients en termes de résistance à l’abrasion ou à la flexion, de rigidité, de légèreté… Nous transformons dès lors des matières techniques telles que le poly-acétal, les polyamides, polyuréthane, les compounds améliorés au choc (PP) ou encore le polycarbonate…

Vous comprenez dès lors que BG Plastic est le plus à même de vous appuyer dans votre projet !

![[Ressource] Cas d’usage Electrotechnique – BG Plastic & PETERCEM](https://www.bgplastic.com/wp-content/uploads/2024/10/couv-successtory-BGPLASTIC-PETERCEM-copie-400x250.png)

![[Ressource] Cas d’usage Electrotechnique – BG Plastic & ABB](https://www.bgplastic.com/wp-content/uploads/2024/12/couv-successtory-BGPLASTIC-ABB-400x250.png)

![[Ressource] Cas d’usage Electrotechnique – BG Plastic & STOPCIRCUIT](https://www.bgplastic.com/wp-content/uploads/2024/10/MEP-successtory-BGPLASTIC-STOPCIRCUIT-400x250.png)