SOMMAIRE

A. Flexibilité et adaptabilité

B. Productivité élevée

C. Economies d’échelle

D. Précision et qualité des pièces

E. Durabilité et résistance des pièces

Le moulage par injection : la solution incontournable pour vos projets industriels

Dans le monde industriel d’aujourd’hui, le moulage par injection est devenu une méthode incontournable de fabrication de pièces en plastique et en matériaux composites. Grâce à sa flexibilité, sa productivité et sa capacité à produire des pièces de haute qualité, cette technologie révolutionnaire est de plus en plus utilisée dans divers secteurs, tels que l’automobile, l’aéronautique, l’électronique et le médical.

Mais quels sont les avantages concrets du moulage par injection pour votre projet industriel ? Découvrez dans cet article les bénéfices qu’apporte cette méthode de fabrication innovante et comment elle peut améliorer la compétitivité et la performance de vos produits.

A. Flexibilité et adaptabilité

Le moulage par injection est une méthode de fabrication extrêmement flexible et adaptable, offrant la possibilité de produire une grande variété de pièces complexes aux formes et géométries variées. Cette flexibilité est rendue possible grâce à la précision des moules utilisés, qui peuvent être conçus pour reproduire des détails très fins et des structures internes complexes.

En outre, le moulage par injection permet de travailler avec une large gamme de matériaux, tels que :

- Les thermoplastiques,

- Les élastomères thermoplastiques et

- Les matériaux composites.

Cette polyvalence en termes de matériaux permet de choisir celui qui convient le mieux aux exigences spécifiques de chaque projet, en tenant compte des propriétés mécaniques, thermiques et esthétiques souhaitées. Par exemple, un fabricant de pièces automobiles peut opter pour un plastique résistant aux chocs pour les pare-chocs, tandis qu’un fabricant de jouets peut choisir un matériau plus souple et coloré pour un produit destiné aux enfants.

Le moulage par injection offre également une grande adaptabilité en matière de couleurs et de finitions. Il est possible d’intégrer des pigments et des additifs directement dans le matériau fondu avant l’injection, permettant ainsi d’obtenir une large palette de couleurs pour les pièces finales.

De plus, des techniques de moulage bi-injection ou multi-injection peuvent être utilisées pour combiner plusieurs matériaux ou couleurs dans une seule pièce, créant ainsi des designs uniques et attrayants.

B. Productivité élevée

Le moulage par injection est un processus de fabrication rapide et automatisé, ce qui en fait une méthode de choix pour les entreprises qui cherchent à améliorer leur productivité. Le cycle de production d’une pièce par moulage par injection peut varier de quelques secondes à quelques minutes, en fonction de la complexité de la pièce et du matériau utilisé.

Cette rapidité permet de produire un grand nombre de pièces en peu de temps, ce qui est particulièrement avantageux pour les projets à grande échelle ou à forte demande.

L’automatisation du processus de moulage par injection contribue également à la productivité élevée de cette méthode. Les machines de moulage par injection modernes sont équipées de systèmes de contrôle et de surveillance sophistiqués qui garantissent la qualité et la reproductibilité des pièces produites. L’automatisation permet également de réduire les temps d’arrêt, car les machines peuvent fonctionner sans interruption et avec peu d’intervention humaine.

La productivité élevée offerte par le moulage par injection se traduit par une réduction des délais de livraison et une amélioration de la compétitivité sur le marché.

Les entreprises qui adoptent cette technologie peuvent ainsi répondre rapidement aux besoins de leurs clients et se démarquer de leurs concurrents.

C. Économies d’échelle

Le moulage par injection permet de réaliser des économies d’échelle importantes, en particulier pour les productions de grande envergure. Les coûts unitaires de production des pièces diminuent à mesure que la quantité produite augmente, ce qui permet aux entreprises de bénéficier d’une meilleure rentabilité et de proposer des prix compétitifs sur le marché.

L’une des raisons pour lesquelles le moulage par injection permet de réaliser des économies d’échelle est la réduction des déchets. Contrairement à d’autres méthodes de fabrication, telles que l’usinage, où une grande quantité de matériau est enlevée pour obtenir la forme souhaitée, le moulage par injection utilise uniquement la quantité de matériau nécessaire pour remplir le moule. Cela minimise les déchets et permet d’économiser sur les coûts des matériaux.

De plus, le moulage par injection est un processus largement automatisé. Cela réduit les coûts de main-d’œuvre et les erreurs humaines. Les machines de moulage par injection modernes sont conçues pour fonctionner avec un minimum d’intervention humaine. Elles aident à réduire les coûts associés au personnel et à améliorer l’efficacité du processus.

Enfin, l’investissement initial dans les moules et l’équipement de moulage par injection peut être rapidement rentabilisé grâce aux économies réalisées sur les coûts de production. Bien que le coût des moules puisse être élevé, leur durabilité et leur capacité à produire un grand nombre de pièces en font un investissement rentable à long terme.

Selon une étude publiée par Plastics Technology, les économies d’échelle réalisées grâce au moulage par injection peuvent atteindre jusqu’à 50 % par rapport à d’autres méthodes de fabrication.

D. Précision et qualité des pièces

Le moulage par injection est réputé pour sa précision et la qualité des pièces produites. Les tolérances serrées et les faibles variations garantissent une uniformité et une reproductibilité des pièces, ce qui permet d’obtenir des produits de haute qualité avec des surfaces lisses et des finitions soignées.

Cette précision est rendue possible grâce à la conception minutieuse des moules et à l’utilisation de machines de moulage par injection de haute précision. Les moules sont fabriqués à l’aide de machines à commande numérique (CNC) et d’électroérosion. Des procédés garantissant une précision de l’ordre du micron. Les machines de moulage par injection sont également équipées de systèmes de contrôle avancés qui garantissent un processus d’injection stable et précis.

La qualité des pièces produites par moulage par injection est également influencée par le choix du matériau et le processus de conception. En sélectionnant le matériau approprié et en optimisant la conception des pièces pour le moulage par injection, les fabricants peuvent s’assurer que les pièces finales répondent aux exigences de qualité et de performance souhaitées.

E. Durabilité et résistance des pièces

Les pièces produites par moulage par injection sont généralement plus résistantes aux contraintes mécaniques et thermiques que celles fabriquées avec d’autres méthodes. Cela se traduit par une longévité accrue des produits finis, ce qui est particulièrement apprécié dans les secteurs tels que l’automobile et l’aéronautique, où la durabilité et la résistance sont des critères essentiels.

La durabilité et la résistance des pièces moulées par injection sont dues à plusieurs facteurs. Tout d’abord, la précision du processus de moulage permet de produire des pièces aux dimensions exactes et aux tolérances serrées, garantissant un ajustement et une performance optimaux. Ajouté à tout cela, le choix du matériau joue un rôle crucial dans la résistance des pièces. Les matériaux utilisés pour le moulage par injection, tels que les thermoplastiques et les composites, offrent souvent une excellente résistance aux chocs, à la chaleur et aux produits chimiques.

Les fabricants peuvent également améliorer la durabilité et la résistance des pièces en optimisant la conception pour le moulage par injection.

Cela peut inclure des techniques telles que :

- L’élimination des points de contrainte,

- L’ajout de nervures pour renforcer les zones faibles et

- L’utilisation de matériaux renforcés (des composites à base de fibres de verre ou de carbone).

Enfin, le moulage par injection permet de produire des pièces avec une excellente finition de surface et une esthétique soignée. Les pièces moulées par injection présentent généralement des surfaces lisses et uniformes, sans marques d’usinage ou de soudure. Cela améliore non seulement l’apparence des pièces, mais également leur résistance à la corrosion, à l’abrasion et aux autres formes d’usure.

Le moulage par injection : la solution incontournable pour vos projets industriels

Pour conclure, le moulage par injection se distingue comme un atout majeur dans le domaine de la fabrication de pièces industrielles. Alliant flexibilité, rendement optimal, rentabilité croissante, exactitude et longévité des éléments conçus, cette technique s’affirme comme un choix stratégique pour vos projets industriels et leur succès.

Chez BG Plastic, nous sommes conscients de l’importance de ces avantages pour votre entreprise. C’est pourquoi nous vous proposons des services de moulage par injection de haute qualité, adaptés à vos besoins spécifiques. Notre équipe d’experts vous accompagne tout au long du processus, de la conception des moules à la production des pièces, pour vous garantir des résultats optimaux.

N’hésitez pas à nous contacter pour discuter de vos projets. Ensemble, nous trouverons la solution de moulage par injection idéale pour vous et contribuerons à la réussite de votre entreprise.

![[Ressource] Cas d’usage Electrotechnique – BG Plastic & PETERCEM](https://www.bgplastic.com/wp-content/uploads/2024/10/couv-successtory-BGPLASTIC-PETERCEM-copie-400x250.png)

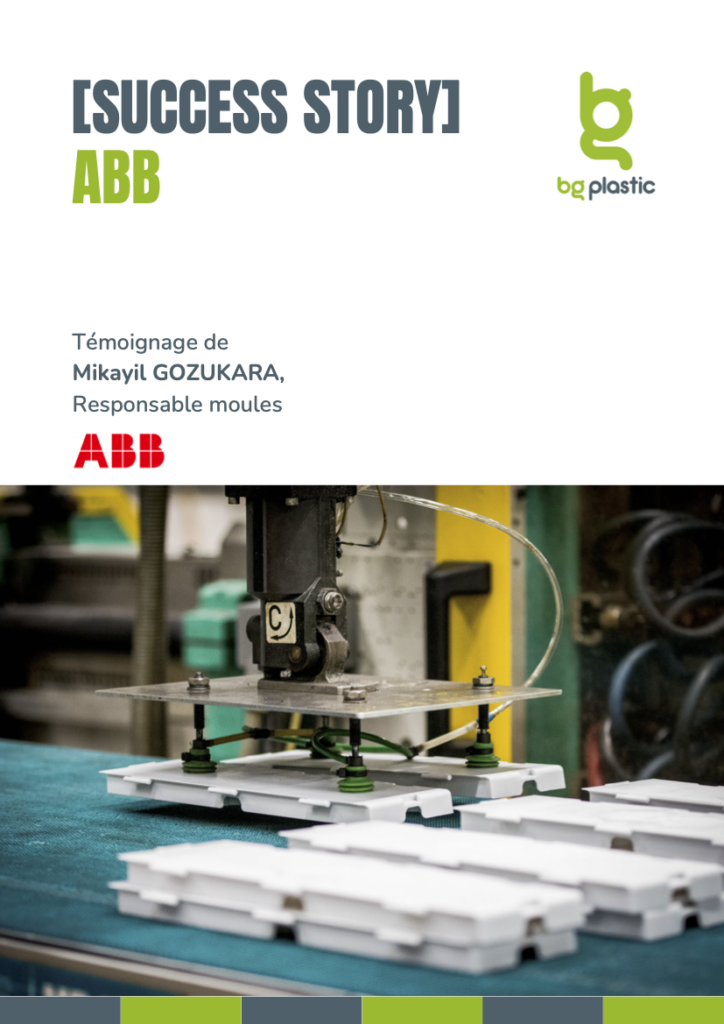

![[Ressource] Cas d’usage Electrotechnique – BG Plastic & ABB](https://www.bgplastic.com/wp-content/uploads/2024/12/couv-successtory-BGPLASTIC-ABB-400x250.png)

![[Ressource] Cas d’usage Electrotechnique – BG Plastic & STOPCIRCUIT](https://www.bgplastic.com/wp-content/uploads/2024/10/MEP-successtory-BGPLASTIC-STOPCIRCUIT-400x250.png)