#1 Préparation de la matière & introduction des granulés plastiques

Dans cette vidéo, on vous explique tout !

Evidemment, la première étape, c’est la préparation de la matière…

Une fabrication pleine d’innovations

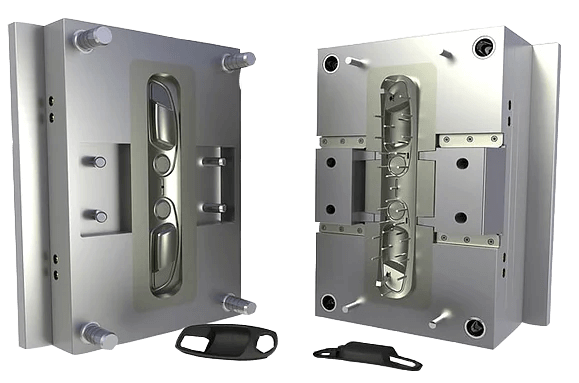

Qu’est-ce que l’injection plastique ?

Le procédé naît dans les années 1940 et n’a fait qu’évoluer depuis lors grâce à l’augmentation des tonnages des presses et l’arrivée de la presse hydraulique. Après quoi, la presse s’équipe de la bi-injection, de l’injection séquentielle ou à gaz…

L’injection plastique, c’est injecter de la matière plastique chauffée et fondue dans un moule puis on la refroidit à la forme souhaitée.

De l’importance du projet

Le procédé permet la fabrication continue de grands volumes de pièces, quelle que soit leur complexité et il est utilisé dans de grands secteurs industriels tels que l’aéronautique, l’automobile, les sports techniques… Aussi faut-il savoir exactement quel est le projet, à quelle quantité la pièce sera fabriquée et quelle sera son utilisation.

Une bonne préparation pour une bonne injection

Les thermoplastiques

En injection, on utilise les thermoplastiques. Leur avantage est de pouvoir subir plusieurs cycles de fusion et de durcissement sans dégradation de leurs propriétés mécaniques. Le processus est donc réversible, ils sont réutilisables et recyclables. La matière dépendra du projet.

Parmi les plus connus, il y a l’ABS (Acrylonitrile Butadiène Styrène). Il combine un faible coût, légèreté, résistance et rigidité. Il est préféré pour les pièces de décoration ou d’aspect. En revanche, pour des pièces automobiles, on fera appel au polyoxyméthylène (POM). Quant au PVC, on le retrouvera pour les cadres de fenêtres par exemple.

La matière, ça se prépare

La matière plastique a tendance à absorber l’humidité ambiante. De fait, il convient de les préparer de manière très rigoureuse afin d’éviter toute détérioration de la matière.

Le stockage se fera au sec pour limiter l’absorption d’humidité et réduire la durée de séchage quand les granulés sont conditionnés de manière non étanche. En cas de stockage au froid, les matières doivent être remises à température ambiante.

Les matières plastiques ont toutes une teneur maximale admissible en humidité pour être utilisée. Elle n’est pas à ignorer.

Pour éviter un séchage coûteux et qui peut détériorer la matière, il faut stocker dans un local sec et ventilé, refermer les sacs entamés, vérifier régulièrement les filtres à air et disposer le sécheur dans un local tout aussi sec et ventilé.

Les granulés plastiques

Les étapes d’introduction des granulés plastiques

Les grandes étapes d’utilisation des granulés plastiques en injection sont simples : des granulés de 2-3 mm sont versés dans une trémie. Avec la friction de la vis combinée aux colliers de chauffe, la chaleur dégagée (entre 200 et 250°C) fait ramollir la matière. Ensuite, elle est poussée vers la buse puis injectée dans le moule par le vérin. La matière se répartit de façon homogène dans le moule pour prendre sa forme. Ensuite on refroidit la pièce à injecter pour que la matière se solidifie. Puis la pièce est éjectée dans un bac. Et on recommence !

Les outils & compétences

La livraison des granulés se fait dans des emballages de vrac, généralement des sacs de 25 kg. Les granulés hygroscopiques (qui peuvent se charger en humidité) subissent un pré séchage avant la mise en forme pour retirer l’humidité. Enfin, la matière prend forme à chaud et sous pression pour obtenir la pièce. Le must ? Quand la matière est recyclable, elle peut à nouveau être broyée, refondue et réutilisée !

On se lance ?

Donc, pour résumer :

On est judicieux

On ne fabrique pas des pièces d’aéronautique avec la même matière que pour des jouets (qui font mal aux pieds : les parents, on compatit et on se doute que ça ne fait pas de différence pour vos orteils mais elle existe). Donc suivant le projet et l’utilisation de la pièce, on fera le choix de la bonne matière.

On est rigoureux

Chaque matière a une tolérance à l’humidité qu’il ne faut pas ignorer, il existe par ailleurs ses rapports et coefficients sur les emballages de la matière première. De fait, les granulés plastiques doivent être stockés au sec pour limiter la prise d’humidité et réduire le temps de séchage.

On est minutieux

Les nouvelles technologies en plasturgie et l’évolution des machines au cours de ces dernières décennies permettent l’introduction exacte de la matière première dans la presse à injecter, ce qui réduit les pertes et donc, les coûts de production.

On est BG Plastic

En clair, une bonne fabrication de bonnes pièces passe d’abord par une bonne préparation de la matière et des machines !

![[Fiche Qualité] 6.1 Les défauts courants en injection](https://www.bgplastic.com/wp-content/uploads/2019/11/pieces-plastiques-400x250.jpg)

![[Fiche Presse & Périphérique] 5.1 Principe de l’injection plastique](https://www.bgplastic.com/wp-content/uploads/2023/03/presse-400x250.png)

![[Fiche Moule] 4.1 Le moule : Principe, éléments et lexique](https://www.bgplastic.com/wp-content/uploads/2019/08/02-Moule-injection-plastique-400x250.png)