On ne conçoit pas une pièce d’aéronautique comme une brique de Lego. Percutez une pièce d’avion, ça fait atrocement mal. Percutez une pièce de Lego, ça fait mal… à l’égo. En effet, les propriétés mécaniques de la matière doivent remplir des critères bien précis en fonction de l’utilisation finale de la pièce moulée. Faisons le point !

A chaque usage son plastique

Il existe des milliers de plastiques différents, avec des produits chimiques différents, des additifs et dérivés, biosourcés ou biodégradables. Et chaque plastique a des propriétés fonctionnelles, esthétiques et mécaniques qui lui sont propres.

Les thermodurcissables

Les thermodurcissables, comme le nom l’indique, conservent leur solidité avec polymérisation, déclenchée par la chaleur, la lumière ou une irradiation donnée. Les liaisons chimiques établies sont irréversibles. Au lieu de fondre à la chaleur, ils ont tendance à se décomposer mais ne se déforment pas une fois refroidis. Quant au recyclage, il est impossible.

Parmi les matériaux les plus connus, on retrouve : le silicon, le caoutchouc vulcanisé, le polyuréthane, le polyester ou l’epoxy.

Les thermoplastiques

Couramment utilisés, ils peuvent subir de nombreux cycles de fusion et de durcissement sans dégradation de leurs propriétés mécaniques. On les trouve sous forme de granulés ou feuilles que l’on chauffe et met en forme. Au contraire des thermodurcissables, les thermoplastiques peuvent être modifiés. Le processus est réversible puisque les liaisons chimiques n’y ont pas leur place. Ils sont donc réutilisables et recyclables.

Parmi les plus connus, on retrouve : l’acrylique (PMMA), le polyamide (PA), l’acrylonitrile butadiène styrène (ABS), le polyéthylène (PE), le polypropylène (PP) ou encore le polychlorure de vinyle (PVC)…

Et pour l’injection plastique ?

Quasiment tous les thermoplastiques peuvent être utilisés dans le moulage par injection.. Parmi les thermoplastiques utilisés dans le moulage par injection, on retrouve :

- Acrylique (PMMA)

- Acrylonitrile butadiène styrène (ABS)

- Polyamide (PA)

- Polytéréphtalate d’éthylène-glycol (PETG)

- Polystyrène (PS)

- Polycarbonate (PC)

- Polypropylène (PP)

- Polyéthylène (PE)

- Polychlorure de vinyle (PVC)

- Polyoxyméthylène (POM)

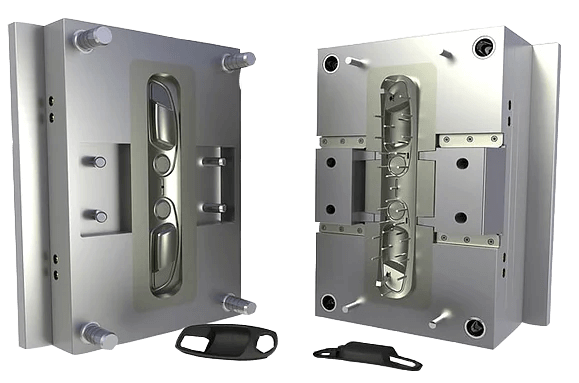

On ne le répète pas assez, l’injection plastique permet la fabrication de pièces complexes et en grande quantité..

En injection plastique, de la complexité de la pièce dépendra son coût. Pour un investissement initial élevé et une cadence de quelques mois, la production de masse qu’offre l’injection plastique en vaut la peine : un cycle de fabrication ne dure quelques secondes, la production peut s’élever à des millions de pièces et réduit donc les coûts à long terme en comparaison des autres procédés de fabrication.

L’injection dans tous les secteurs

Le moulage par injection est une technique polyvalente car le plastique fait partie de notre vie courante et ce, dans tous les domaines. Les pièces fabriquées par injection sont très avantageuses, peuvent être complexes ou encore très travaillées.

Quel est le besoin ?

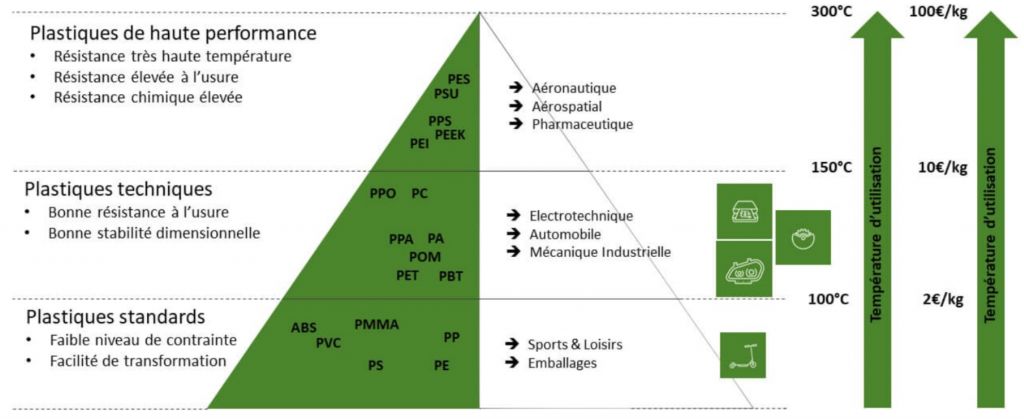

Pour choisir le plastique, il faut étudier le besoin. En effet, une pièce automobile ne subira pas les mêmes contraintes qu’une pièce de jeu. Aura-t-elle une utilisation fonctionnelle ou esthétique, sera-t-elle utilisée en intérieur/extérieur, quand sera-t-elle utilisée, à quelle fréquence et comment ?

La durée de vie de la pièce est tout aussi pertinente car ses caractéristiques évoluent. L’environnement de la pièce a aussi son importance : les composés chimiques, la température, l’exposition aux UV ou l’électricité sont autant de facteurs de résistance d’un plastique. La résistance à la chaleur est d’ailleurs l’un des premiers critères de sélection suivi par l’exposition aux UV.

Lors de l’analyse, il s’agit de répondre à toutes ces questions afin de filtrer parmi la gamme de matières plastiques proposées.

Comment choisir ?

On peut commencer par réfléchir aux thermoplastiques les plus couramment utilisés. Le Polypropylène (PP), le Polyethylène (PEHD ou PEBD) et le Polystyrène (PS) font partie des matières dites de commodités. C’est le choix économique, qui répond aux besoins les plus simples.

L’Acrylonitrile Butadiène Styrène, dit ABS,. Parmi ses critères clés, on peut parler de son prix, sa légèreté, sa résistance aux chocs ou sa rigidité. Utilisable en impression 3D comme en injection plastique, c’est lui qui vous fait mal aux pieds quand vous entrez dans la chambre de votre enfant qui laisse traîner ses briques de construction. On l’utilise généralement pour les pièces d’aspect dans la décoration, l’automobile ou l’ameublement.

Le Polycarbonate (PC) servira en électroménager, en automobile ou pour des boîtiers électroniques grâce à sa transparence, sa rigidité, sa résistance thermique et son excellente résistance aux chocs. On le retrouve dans des utilisations diverses quoique “sportives” : casque de moto, boucliers des forces de l’ordre ou encore nos très chers smartphones…

Le Polyamide (PA6) servira dans l’industrie ou l’automobile grâce à ses caractéristiques mécaniques, thermiques et chimiques pour des environnements à fortes contraintes.

Au-delà de ces matières générales, vous pouvez aller plus loin dans la précision et vous orienter vers des solutions sur mesure qui répondront au mieux à vos exigences, on parle alors de compound de matière.

Le PVC par exemple, est un thermoplastique majoritairement synthétisé. Sa résistance aux intempéries, aux produits chimiques, à la corrosion et aux chocs en font un matériau de choix pour les bouteilles, les cadres de fenêtres ou encore des boîtiers électriques. Sa solidité, sa légèreté, sa résistance à l’abrasion et ses propriétés d’isolation et ignifuges font du PVC une matière appréciée.

Le polyoxyméthylène (POM) est quant à lui apprécié dans tous les domaines de pièces à fonctions mécaniques pour remplacer les métaux et matières thermodurcissables. Bien que limité dans sa résistance au feu, cet inconvénient est pallié par la petite taille des pièces. On l’utilise donc, et là se trouve la plus grande part de marché, dans l’industrie automobile : jauge, filtre, pompe à essence, boitiers et mécanismes de serrure, grilles de haut-parleur, poignées, etc. Au quotidien, on le trouvera aussi dans les fournitures d’écriture, les briquets jetables, certaines pièces de lave-linge ou encore dans le domaine médical.

On le répète, il existe des milliers de plastiques : à vous de jouer ! Plus vous cernez votre besoin et plus facilement/rapidement vous trouvez le bon matériau.

BG Plastic vous aide à faire le bon choix

Nous vous accompagnons sur le choix du plastique en fonction de votre besoin. Grâce à notre expertise dans les domaines de l’électrotechnique, de l’automobile, du sport & loisirs et des pièces mécaniques.

Chacun de ces secteurs a ses exigences techniques et nécessite une matière aux propriétés mécaniques répondant aux attentes. De grands équipementiers de ces secteurs nous font confiance pour les accompagner et produire des pièces

Vous souhaitez en savoir plus ?

![[Fiche Qualité] 6.1 Les défauts courants en injection](https://www.bgplastic.com/wp-content/uploads/2019/11/pieces-plastiques-400x250.jpg)

![[Fiche Presse & Périphérique] 5.1 Principe de l’injection plastique](https://www.bgplastic.com/wp-content/uploads/2023/03/presse-400x250.png)

![[Fiche Moule] 4.1 Le moule : Principe, éléments et lexique](https://www.bgplastic.com/wp-content/uploads/2019/08/02-Moule-injection-plastique-400x250.png)