Pour la transformation des matières plastiques, il existe différents procédés : le rotomoulage, l’extrusion, l’injection-soufflage, l’extrusion-soufflage, l’usinage plastique, l’impression 3D, le thermoformage, le calandrage et l’injection plastique bien sûr !

Les procédés

De la taille, de la forme et de la complexité de la pièce dépendra le choix du procédé. Petit topo des principaux procédés.

L’usinage

A partir d’un bloc de plastique, on usine la pièce en retirant de la matière. Il s’agit d’un procédé dont la fabrication est coûteuse bien qu’il n’y ait pas d’outillage. On préconisera donc cette technique pour des pièces unitaires ou des petites séries car l’usinage est long. Il n’est pas recommandé pour les moyennes ou grandes séries en termes de prix, par conséquent. L’usinage servira pour des pièces de machineries spécifiques telles que des rails, des pignons ou des pièces de posage.

L’extrusion et l’extrusion-soufflage

En extrusion, les matières plastiques se présentent sous forme de granulés. On les passe dans une filière. La machine va extruder en permanence. Ce procédé va servir pour la fabrication de longueurs et la machine permet la découpe au cm près, voire des kilomètres ! En effet, l’extrusion est utilisée pour la fabrication de tubes, de cornières, de canalisations ou encore de profilés en PVC (fenêtres). Les frais d’outillage sont raisonnables et la possibilité de réaliser des grandes séries est indéniable quand on sait que des km peuvent être fabriqués, voire des rouleaux !

L’extrusion-soufflage utilise le même principe que l’extrusion : on fait descendre une paraison ,dans un outillage. Le moule vient enfermer la paraison, la matière est soufflée et on obtient un corps creux. Parmi les exemples les plus fréquents, on trouvera les flacons ou bidons de lessive.

Le thermoformage

Comme son nom l’indique, la forme se réalise grâce à la chaleur sur un produit semi-fini. Le plastique, en plaques ou en rouleaux, va être enfermé sous un outil. Le moule se referme sur la plaque. D’un côté il va aspirer la plaque et de l’autre, poinçonner la forme emboutie puis la découper. Il s’agit de jouer sur la déformation d’une plaque de matière.

L’injection-soufflage

Le moulage par injection et soufflage met en forme les thermoplastiques dans la fabrication des corps creux tels que des bouteilles.

La technique consiste d’abord à injecter la matière pour en faire une préforme avec un col définitif. Ce col, souvent avec système de fixation (vis pour le bouchon d’une bouteille par exemple), servira à maintenir l’objet lors du soufflage.

Dans le principe, la préforme est ensuite réchauffée puis soufflée à la forme désirée. Généralement, c’est le fabricant du contenu qui se charge aussi du soufflage. Il peut même avoir une chaîne de soufflage-remplissage dans ses locaux.

Dans ce procédé, la maîtrise des températures est essentielle puisque paradoxalement :

- Enchaîner les deux opérations évite de trop réchauffer la préforme

- Le soufflage exige une énorme déformation de la matière plastique sans cristallisation du corps or le moule de la préforme doit être refroidi

- L’injection prend quelques secondes tandis que le soufflage dure une seconde maximum : les cadences doivent donc être cohérentes.

Dans la technique, le moule de soufflage est formé de deux demi-coquilles et d’un fond amovible. Le fond permet la concavité du fond qui assure une bonne stabilité ou encore qui permet d’empiler les bouteilles (en lui donnant la forme du bouchon). La séparation des demi-coquilles offre la possibilité de formes complexes participant à la rigidification de la bouteille, à son esthétique et à sa préhension.

On peut aussi parler de l’étirage-soufflage qui consiste à introduire une canne d’étirage dans la préforme afin d’étirer la matière dans l’axe avant d’effectuer un pré-soufflage qui va améliorer les propriétés mécaniques du plastique. Enfin, on procède au soufflage final.

Le rotomoulage

Le moulage par rotation sert à la création de pièces en polymères sans soudure à partir d’un moulage en plastique unique. Généralement utilisé pour les pièces uniques, larges et creuses, il sert dans la fabrication des canots, de jouets, d’équipement industriels ou encore de poubelles… En bref, le rotomoulage est très utilisé dans l’industrie de l’emballage pour la fabrication de contenants car c’est économique et résistant à la détérioration. Le procédé est apprécié car personnalisable, les parois sont uniformes quelle que soit la complexité de la pièce et les coins étant plus épais, cela participe à une meilleure solidité.

En comparaison d’autres procédés utilisant la pression pour fabriquer des pièces, le rotomoulage est un procession long en basse pression et sous température élevée. Le rotomoulage comporte quatre étapes :

Le remplissage du moule avec la quantité de polymère définie, souvent sous forme de poudre. Le moule est ensuite sécurisé.

Le moule est chauffé à haute température pour faire fondre le polymère et tourne lentement sur son axe pour que le plastique prenne sa forme.

Tandis que le moule tourne, on refroidit le moule avec minutie pour éviter toute déformation de la pièce, soit par de l’air froid, soit par arrosage très fin.

Le refroidissement est terminé quand la pièce est manipulable sans déformation du polymère. Il n’y a plus de rotation et la pièce peut être retirée du moule, qui sera ensuite réutilisé.

L’injection plastique

L’injection par pression mécanique est la plus répandue et représente 80% du marché de production plastique : les granulés de matière plastique descendent dans un fourreau chaud, une vis sans fin vient cisailler les granulés qui deviennent visqueux . La matière est ensuite poussée dans le moule afin de remplir toute l’empreinte du moule l’espace.

Cette solution permet la production en masse de pièces en peu de temps tout en garantissant la répétabilité dimensionnelle des pièces.

Parmi ses autres avantages : le prix par pièce est faible, le processus est totalement simulable, la pièce peut être d’une grande précision et les possibilités sont infinies. En revanche, il n’est pas adapté aux pièces creuses et il est nécessaire d’avoir des angles de dépouilles (facilite le démoulage). Cette dernière exigence signifie qu’une pièce n’aura pas que des angles droits et des parois parallèles.

Dans la pratique, les étapes sont les suivantes :

- fermeture puis verrouillage du moule

- dosage de la matière qui passe dans la vis avec l’action conjuguée de la température du fourreau

- injection d’abord en phase dynamique sous forte pression puis en phase de maintien avec une pression constante pendant un temps donné pour bien remplir le moule

- refroidissement de la pièce sans pression dans le moule

- ouverture du moule et éjection des pièces

En conclusion, l’injection permet la fabrication en très grandes séries du fait d’un coût/pièce assez bas. La matière est économisée puisqu’il y a une injection mesurée au plus juste.

Quel procédé pour quel besoin ?

Dans tous les cas, les étapes de fabrication sont similaires :

- remplissage du moule

- injection)

- fusion/transformation/déformation de la matière plastique

- solidification de la matière

- démoulage de la pièce

On l’a dit dans le cas de l’injection par pression mécanique, ladite technique ne permet pas la fabrication de pièces creuses et exige des angles de dépouilles. Il faut aussi parler du coût de l’outillage qui est très important.

C’est pour cela qu’il faut réfléchir et étudier le projet avec les professionnels en la matière (plastique !). Il est important de choisir la bonne technique de transformation en fonction de la pièce souhaitée.

L’injection plastique : un standard

Les cadences, la précision et la diversité des matériaux ainsi que la personnalisation font de l’injection plastique un procédé standard pour les pièces courantes dans de nombreux domaines.

Pour de petites séries ou des pièces creuses toutefois, on se tournera volontiers vers le rotomoulage ou le soufflage.

BG Plastic est là pour vous conseiller sur votre projet, vous accompagner, trouver les solutions et sinon, vous orienter vers un autre partenaire si le projet n’est pas adapté à nos équipements !

Pas moyen ? Moyen quand même !

Vous souhaitez en parler ?

![[Ressource] Cas d’usage Electrotechnique – BG Plastic & PETERCEM](https://www.bgplastic.com/wp-content/uploads/2024/10/couv-successtory-BGPLASTIC-PETERCEM-copie-400x250.png)

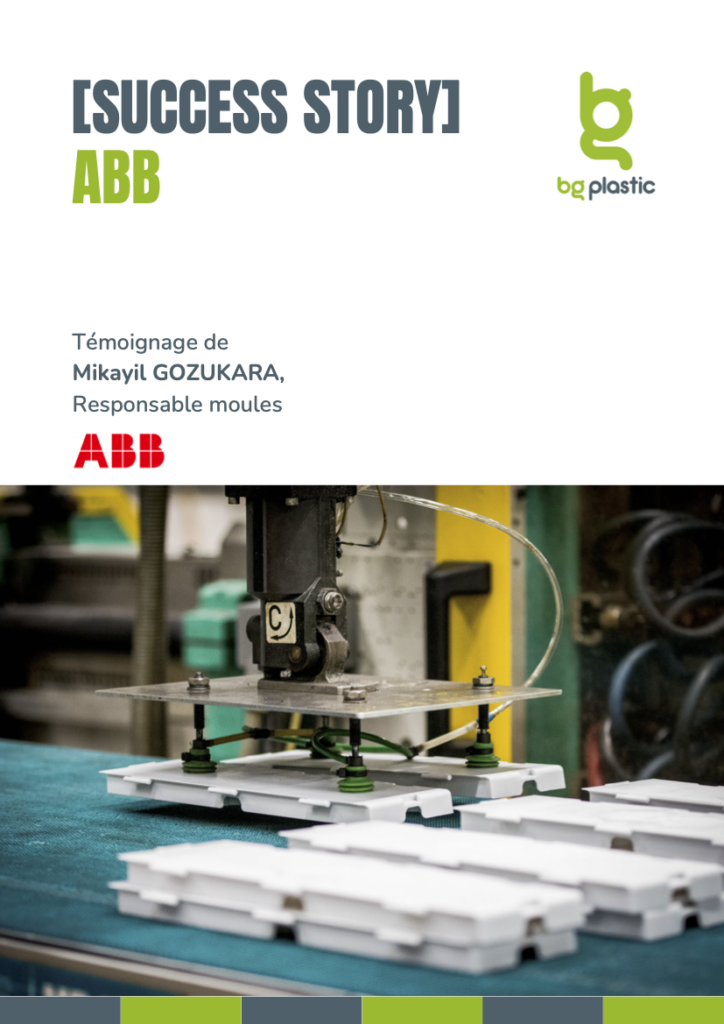

![[Ressource] Cas d’usage Electrotechnique – BG Plastic & ABB](https://www.bgplastic.com/wp-content/uploads/2024/12/couv-successtory-BGPLASTIC-ABB-400x250.png)

![[Ressource] Cas d’usage Electrotechnique – BG Plastic & STOPCIRCUIT](https://www.bgplastic.com/wp-content/uploads/2024/10/MEP-successtory-BGPLASTIC-STOPCIRCUIT-400x250.png)